Elcio Cruz de Oliveira

Os sistemas de medição normalmente incluem dispositivos para compensação automática das variações de pressão estática. Estes instrumentos devem ser calibrados, devendo a exatidão das medições estar dentro dos limites para se atingir uma incerteza, no resultado da medição, menor que a especificada para esta aplicação.

De maneira simplificada, o Inmetro [1] recomenda que a calibração de medidores analógicos de pressão com sensor de elemento elástico seja efetuada com aplicação crescente (carregamento) de pressão ou vácuo, nos pontos específicos, até que o instrumento a ser calibrado indique esses valores. Em seguida, os valores correspondentes do padrão são registrados. Em um segundo momento, se deve aliviar continuamente (descarregamento) a pressão ou vácuo, registrando os valores de indicação nos mesmos pontos definidos no carregamento.

Entretanto, outros métodos diferentes do recomendado neste documento [1] podem ser utilizados pelo laboratório, desde que apropriadamente validados, conforme requerido na NBR ISO/IEC 17025 [2]. Dentro deste contexto, observa-se que vários laboratórios realizam calibrações internas fixando o valor do instrumento padrão e fazendo leituras no objeto, a ser calibrado. O objetivo deste trabalho é avaliar o impacto metrológico desta prática em detrimento à calibração conforme a orientação do Inmetro.

Calibração [3] “é a operação que estabelece, sob condições especificadas, numa primeira etapa, uma relação entre os valores e as incertezas de medição fornecidos por padrões, e as indicações correspondentes com as incertezas associadas; numa segunda etapa, utiliza esta informação para estabelecer uma relação, visando a obtenção de um resultado de medição a partir de uma indicação”. A recomendação do Inmetro deixa abertura quanto a qual instrumento deve ser fixado e onde a leitura deve ser feita. Além do mais, em se tratando de instrumentos analógicos, outra fonte de dúvidas é a leitura da escala do medidor.

Escala [3] de um instrumento de medição mostrador “é parte de um instrumento de medição mostrador que consiste num conjunto ordenado de marcas, eventualmente associadas a números ou a valores de grandezas”. A resolução da escala do manômetro em calibração a ser considerada no cálculo de incerteza pode ser preferencialmente escolhida igual a 1, 1/2, 1/5 ou 1/10 do valor de uma divisão da escala [4], a depender da habilidade do operador. Resolução [3] de um dispositivo mostrador “é a menor diferença entre indicações mostradas que pode ser significativamente percebida”.

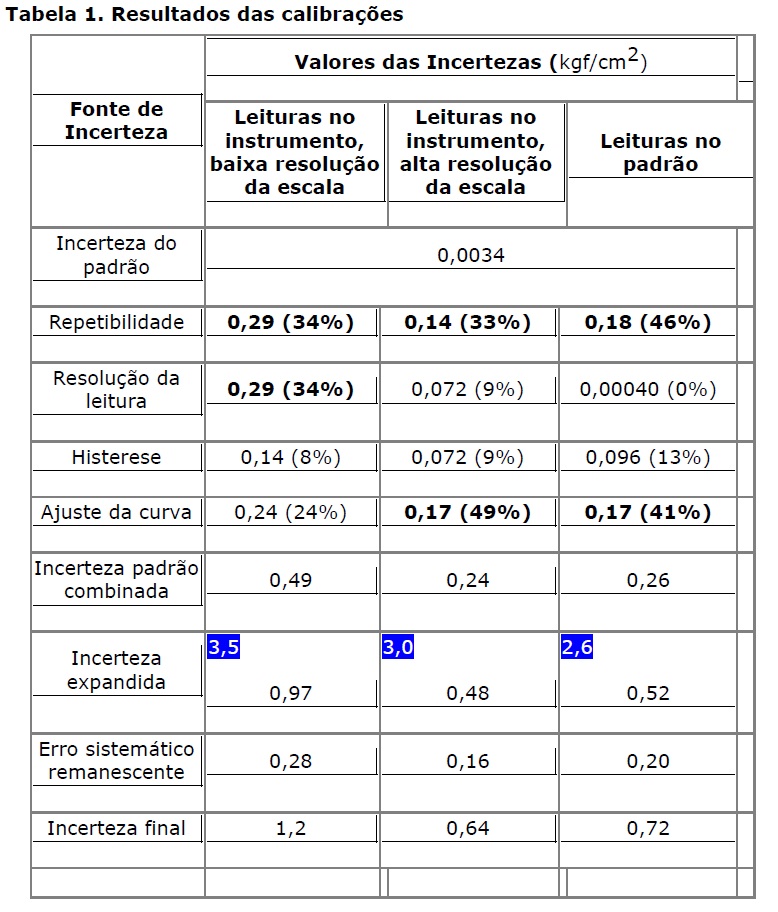

A incerteza de medição das calibrações é calculada, a partir do GUM [5]. As principais fontes de incerteza levadas em consideração, neste trabalho, são: incerteza do padrão, resolução, repetibilidade, histerese, ajuste da curva e erro sistemático remanescente ou residual.

A incerteza do padrão é obtida pela relação entre a incerteza expandida proveniente do certificado de calibração e o fator de abrangência. A incerteza da resolução é a relação entre a menor divisão da escala e , onde R é a quantidade de vezes que o operador consegue dividir esta menor divisão da escala. A incerteza proveniente da repetibilidade é o próprio desvio padrão das leituras. A incerteza proveniente da histerese é a maior diferença entre um ciclo ascendente e descendente dividida por . A incerteza padrão do ajuste da curva é dada pelo desvio padrão da regressão.

Como estas fontes de incerteza estão na mesma unidade, a incerteza padrão combinada é calculada pela raiz quadrada da soma dos quadrados destes valores. A incerteza expandida é o produto entre esta incerteza padrão combinada e o fator de abrangência, para um nível de confiança de 95%.

A incerteza final da calibração é uma soma linear em módulo entre a incerteza expandida e o erro sistemático remanescente ou residual. Existe um limite abaixo do qual não é possível reduzir o erro sistemático de uma medição. Um destes erros é o de calibração, diretamente associado ao instrumento com o qual se faz a medição. Este tipo de erro é também chamado erro sistemático residual. Geralmente, o erro de calibração (residual) vem indicado no instrumento ou manual, pelo fabricante; é o limite dentro do qual o fabricante garante os erros do instrumento.

Estudo de caso

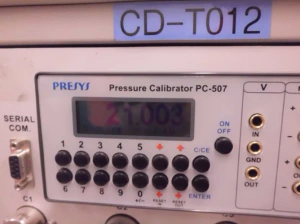

O objeto, manômetro classe A1, fabricante FAMABRAS, escala de 0 a 42 kgf/cm2, Figura 1, foi calibrado contra um padrão calibrador de pressão, modelo PC-507, fabricante PRESYS, Figura 2. A calibração foi efetuada em 0, 25, 50, 75 e 100% da escala, com quatro leituras em cada ponto, sendo duas ascendentes e duas descendentes.

Figura 1. Manômetro a ser calibrado

Figura 2. Instrumento padrão

Dois procedimentos de calibração foram realizados, que geraram três resultados distintos. O primeiro procedimento foi realizado segundo a recomendação do Inmetro: fixar a leitura no objeto a ser calibrado e fazer leituras no padrão.

O segundo procedimento foi realizado, fixando a leitura no padrão e fazendo leituras no objetivo a ser calibrado. Nesta abordagem, dois diferentes operadores realizaram a atividade, concomitantemente. O primeiro operador fez leituras mais conservadoras, considerando a resolução de 0,5 kgf/cm2 (igual a divisão da escala) e o segundo tomou a postura de um operador mais experiente, considerando a resolução como 0,125 kgf/cm2 (1/4 da divisão da escala). Os resultados das três abordagens da calibração são apresentados na Tabela 1.

Os valores em negrito são as contribuições de incerteza mais relevantes, para cada abordagem e suas respectivas porcentagens entre parênteses em relação à incerteza padrão combinada. A repetibilidade é uma fonte de incerteza muito relevante, nas três abordagens.

Na abordagem em que a leitura é feita no instrumento a ser calibrado, sem aumentar a resolução da escala, esta contribuição é tão significativa quanto à repetibilidade. Os valores destacados (3,5; 3,0 e 2,6) se referem à relação entre a incerteza expandida e o erro sistemático remanescente e demostram que esta diminui, quando a leitura é realizada no instrumento padrão.

Enfim, a análise crítica da calibração de um manômetro analógico mostrou a importância de se seguir à orientação normativa em se fazer leituras no instrumento padrão; entretanto, caso sejam feitas leituras no instrumento a se calibrar, este trabalho recomenda que se aumente a resolução do dispositivo mostrador, a fim se de alcançar resultados metrologicamente compatíveis. Estudos futuros serão realizados com outros instrumentos analógicos, variando a resolução de leitura, a fim de se observar se existe uma relação de compatibilidade entre esta prática e a recomendada pelas normas; ou seja, leitura no instrumento padrão.

Agradecimentos

Aos Técnicos de Manutenção do Terminal de Cabiúnas, PETROBRAS TRANSPORTE S.A. – TRANSPETRO, onde a parte experimental deste trabalho foi executada, especialmente à Iziana Dutra Souza, Júlio César Santos Rodrigues, Cláudio Francisco Mota e Alexander Sardemberg da Silva.

Referências

[1] Orientação para realização de calibração de medidores analógicos de pressão. DOQ-CGCRE-017, Revisão 03 – dez/2013.

[2] Requisitos gerais para a competência de laboratórios de ensaio e calibração (2005). Segunda edição. NBR ISO/IEC 17025.

[3] Vocabulário Internacional de Metrologia – Conceitos fundamentais e gerais e termos associados (VIM 2012) – Rio de Janeiro: ABNT, Inmetro.

[4] Medidores de pressão Parte 1: Medidores analógicos de pressão com sensor de elemento elástico — Requisitos de fabricação, classificação, ensaios e utilização (2013). NBR 14105-1.

[5] Guia Para a Expressão da Incerteza de Medição (2003). Terceira edição brasileira em língua portuguesa – Rio de Janeiro: ABNT, Inmetro, SBM.

Elcio Cruz de Oliveira é doutor em ciências, mestre em Metrologia e licenciado em química, e consultor da Petrobras Transpetro S.A – elciooliveira@petrobras.com.br