Chen Yen-Tsang e João Mário Csillag

A competitividade das empresas japonesas durante a década de 80 e início de 90 atraiu a atenção pela sua qualidade e métodos de produção, tais como a gestão da qualidade total, a produção enxuta e o 5 S (Jha et al, 1996). Essas práticas, juntamente com a ideologia Kaizen, têm sido exaustivamente estudadas e difundidas em todo o mundo (Powell, 1995; Rahman, 2004), no entanto, nem todas as empresas que as implementaram obtiveram resultados similares aos seus concorrentes orientais (Pay, 2008; Powell, 1995).

Na década de 90, diversos insucessos de implementações de programas de melhoria contínua nas organizações têm instigado vários pesquisadores a estudar os fatores essenciais para um programa de melhoria contínua duradoura (Bessant et al, 1994; Caffyn, 1999; Savolainen, 1999). Como ponto de partida, estes estudos definiram a melhoria contínua como sendo um conjunto de processos organizado e contínuo que envolve toda a organização focando em mudanças locais pequenas, coordenadas, frequentes e de curto ciclo.

Essas mudanças são de baixo impacto isoladamente, porém, quando acumuladas, geram resultados significativos. O objetivo desses processos deve estar voltado para a melhoria sustentável e contínua do desempenho da organização. Como resultado dos diversos estudos na década de 90 (Berger, 1997; Bessant, et al., 1994; Caffyn, 1999; Choi, 1995; Savolainen, 1999), um programa bem sucedido de melhoria contínua deve ser conduzido de forma estratégica cujas metas devem ser claras e visando o longo prazo.

Além disso, deve ser gerido como um processo que envolve toda a organização apoiada por uma infraestrutura e ferramentas adequadas. A ele, também, deve ser incorporado a cultura que incentiva mudanças constantes e envolvimento dos funcionários. Enquanto, até meados da década de 90, a corrente principal dos estudos na área de melhoria contínua focou nos aspectos de processo e ferramentais da melhoria (Jha et al, 1996); durante a segunda metade dessa década, devido a influencia da RBV, os pesquisadores analisaram a melhoria contínua sustentada sob a perspectiva da capability (Bessant & Francis, 1999; Savolainen, 1999) e o foco dos estudos migrou para o aspecto gerencial e comportamental.

De acordo com a perspectiva da visão baseada em recursos (RBV), as capabilities são capacidades, competências e habilidades de coordenar um conjunto de tarefas utilizando recursos organizacionais para atingir um determinado fim ou resultado particular. As tarefas envolvidas são constituídas por rotinas organizacionais que estão associadas ao dia-a-dia da operação de uma firma (tanto gerencial quanto operacional). (Helfat & Peteraf, 2003; Peng et al. 2008; Teece et al, 1997)

Baseando nessa definição, a melhora contínua como capability da firma procura atingir uma finalidade particular da organização que poderia ser melhoria dos indicadores de custo, qualidade, entrega ou qualquer outro. Para atingir esse objetivo, as atividades de melhoria contínua devem ser coordenadas e com base em um conjunto de tarefas que empregam recursos organizacionais. O resultado da melhoria contínua deve ser recorrente, proposital e não aleatório (Anand et al, 2009)

De acordo com os estudos existentes (Anand et al, 2009; Bessant, et al., 1994; Bessant & Francis, 1999; Peng, et al., 2008; Savolainen, 1999), a capability de melhoria contínua envolve três tópicos principais: o processo padronizado de detecção e solução de problemas; liderança; e a aprendizagem organizacional. Os mesmos estudos que propuseram estes três tópicos principais da capability de melhoria contínua também destacaram a importância da motivação e participação dos empregados (Anand, et al., 2009; Bessant & Caffyn, 1997; Bessant, et al., 1994; Peng, et al., 2008; Savolainen, 1999). No entanto, esse fator não é considerado, de forma explícita, na modelagem teórica dessa capability.

Voltando para a definição da capability do capítulo anterior, as rotinas dão base para as capabilities. Sob esta perspectiva, um conjunto consistente de rotinas está relacionado ao desempenho operacional e pode ser fonte de vantagem competitiva, uma vez que as capabilities são feixes de rotinas difíceis de imitar (Bessant & Francis, 1999; Peng, et al., 2008).

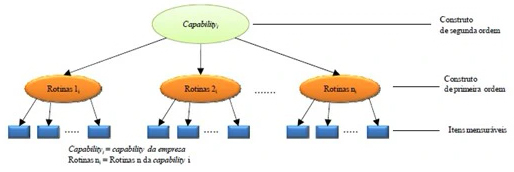

Considerando as rotinas como ponto de partida da capability, Peng et al (2008) sugerem que ela é um construto de segunda ordem operacionalizado em diversos conjuntos de rotinas e, estas por sua vez, são compostas por itens mensuráveis. Esta forma de operacionalização encontra-se Figura 1.

Figura 1 – Operacionalizando a capability da firma (fonte: Peng et al (2008))

Baseando na sugestão de Peng et al (2008) e combinando com os três principais fatores que envolvem a capability de melhoria contínua, esta capability pode ser tratada como um conjunto de rotinas de aprendizagem organizacional, de liderança e processo padrão de detectar e resolver problemas. O primeiro conjunto de rotinas diz respeito à aprendizagem organizacional. De acordo com Anand et al (2009) e Ni ad Sun (2009), a aprendizagem é a fundação para a capability de melhoria contínua. Ela oferece suporte e conhecimentos aos recursos organizacionais para detectar os problemas e experiência para resolvê-los.

Uma vez realizada a ação da melhoria, independente do seu resultado, ela propicia conhecimento explícito e tácito para os empregados (Ni & Sun, 2009). A aprendizagem organizacional, de acordo com Marsick, V. J. & Watkins, K. E. (2003), deve visar criação contínua de oportunidades para aprendizagem individual e coletiva. Estas oportunidades podem ser via treinamento formal ou socializações informais no dia a dia do trabalho.

Além disso, os funcionários devem partilhar os seus conhecimentos através do diálogo e perguntas. As pessoas na empresa também devem prover feedbacks tanto positivos quanto negativos e considerar aqueles negativos como oportunidades de melhoria. Para completar as atividades de aprendizagem, a empresa também deve aprender com seus clientes, fornecedores, parceiros e concorrentes.

Este tipo de aprendizagem é definido como “aprendizagem externa” conforme Schroeder et al (2002). O segundo conjunto de rotinas da capability de melhoria contínua está associado à liderança. De acordo com os estudos existentes, os lideres devem definir as metas estratégicas para alinhar e gerenciar os programas de melhoria contínua focando no resultado a longo prazo (Bessant, et al., 1994).

Apesar dos objetivos estratégicos, os líderes devem engajar-se com as metas estabelecidas e comunicá-las claramente para todas as hierarquias. Faz parte também das rotinas dos gestores motivar, promover e criar um ambiente adequado para que os funcionários possam executar as atividades de melhoria contínua (Anand, et al., 2009; Bessant et al 2001; Peng, et al., 2008).

Outra questão importante que relaciona liderança à melhoria contínua é a delegação de autonomia e poder aos funcionários. Segundo Bessant et al (2001; 1994), Apolaine (1999) e Anand et al (2009), em uma iniciativa bem sucedida de melhoria contínua, os líderes delegam autonomia e poder para os funcionários realizarem decisões sobre mudanças pequenas e locais relacionadas à execução das suas atividades cotidianas.

Isto posto, é de esperar que naquelas empresas que possuem uma capability de melhoria contínua há, também, evidencias de delegação de autonomia e poder de decisão. Ainda tratando da liderança, como discutido previamente, a aprendizagem organizacional é uma atividade que sustenta a capability de melhoria contínua, portanto, a presente pesquisa leva em consideração o incentivo e investimento em aprendizagem como rotinas e práticas da liderança.

Por fim, o último conjunto de rotinas trata do processo padronizado de detecção e solução de problemas. Estes processos são considerados por Bessant e Francis (1999) como um recurso específico da firma, já que os processos “são as formas como as pessoas fazem as coisas na empresa”. Estes processos também são específicos à firma, já que são influenciados pela estrutura organizacional e outras variáveis contextuais aos quais uma empresa está exposta (Bessant, et al., 1994).

Apesar da dependência contextual, os processos devem ser padronizados, claramente definidos e os papeis desempenhados pelos funcionários devem ser bem estabelecidos (Anand, et al., 2009; Berger, 1997; Bessant, et al., 1994; Bessant & Francis, 1999; Peng, et al., 2008). A fim de explorar o aspecto de envolvimento dos funcionários, este estudo incluiu como variável o “sistema de ideias” como uma proxy do envolvimento dos funcionários (D. M. Schroeder & Robinson, 1991).

Segundo Schroeder e Robinson (1991) a melhoria contínua na sua forma científica, pode ser ligada aos conceitos da administração científica que tem proporcionado uma melhoria substancial na produtividade mediante divisão do trabalho, padronização, controle e produção em massa. No entanto, ao separar a mão de obra “pensante” da “executora”, ela não permite uma organização explorar todas as oportunidades para aumentar a eficiência produtiva o que constitui uma desvantagem dessa forma de administração (D. M. Schroeder & Robinson, 1991).

Para superar esta desvantagem, os trabalhadores operacionais devem ser reintroduzidos no processo de “pensar”, motivando-os a sugerir melhorias para a tarefa que eles desempenham no dia a dia. Esta maneira de pensar, introduzida na indústria japonesa por Deming e Juran, após a II Guerra Mundial, amadureceu nos Estados Unidos. (D. M. Schroeder & Robinson, 1991).

Esta forma de pensamento sustenta o aspecto comportamental da capability de melhoria contínua e requer uma profunda mudança de crenças e valores, já que melhoria contínua é um processo de abrangência da empresa e o seu sucesso depende em acreditar nas contribuições das pequenas mudanças incrementais. Além disso, a capability de melhoria contínua reside na ideologia de que todos na organização oferecem potenciais e criatividades para contribuir (Bessant et al, 2001; 1994).

Em resumo, a capability de melhoria contínua, por definição, inicia com as pessoas, em todos os níveis, demonstrando e compartilhando a crença em valores das pequenas inovações incrementais e que todo mundo possa contribuir mediante envolvimento de si nas atividades. (Bessant, et al., 2001). O envolvimento dos funcionários na capability de melhoria contínua gera resultados atrativos e parece ser uma tarefa simples da organização, porém, ele é particularmente difícil de sustentar a longo prazo. (Bessant, et al., 1994; Robinson & Schroeder, 2009).

Seguindo recomendações de Eisenhardt (1989) e focando na proposta da pesquisa, os casos serão compostos por: uma empresa que é reconhecida pela sua capability de melhoria contínua; uma empresa que tenha algum programa ou iniciativa de melhoria contínua, porém não necessariamente completamente desenvolvida. Para guiar a seleção deste último caso, os seguintes critérios foram combinados e evidencias dos últimos três anos consultadas: crescimento em faturamento consistente; melhoria contínua dos produtos oferecidos; e melhoria contínua dos processos internos.

Para composição dos casos, existiam inicialmente 11 candidatos potenciais das diversas indústrias e todas essas empresas são referências nas suas respectivas área de atuação. Todos atenderam os três critérios estabelecidos previamente, incluindo o caso representativo. Esses 11 candidatos foram contatados via telefone.

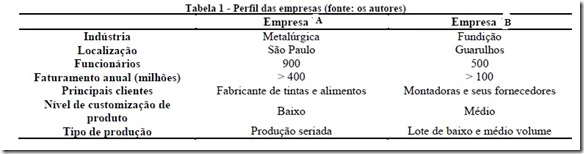

Após o primeiro contato, seis empresas, incluindo o caso representativo, receberam os pesquisadores para visitas técnicas e entrevistas iniciais. Das seis, duas que foram mais representativas em relação à proposta para desenvolvimento do presente trabalho foram escolhidas. Os perfis das empresas podem ser vistas na Tabela 1.

Os dados foram coletados através de entrevistas semiestruturadas. As questões foram validadas em uma terceira empresa com visitas técnicas e entrevistas preliminares. O formato das entrevistas foi baseado em uma discussão de fluxo livre. Embora as discussões dos temas não tivessem uma ordem específica, o pesquisador cobriu todas as pergunta do questionário. Durante as entrevistas, o pesquisador incentivou os entrevistados a debater os problemas ou melhorias que eles julgarem serem relevantes para suas atividades.

A adoção deste tipo de questionário proporciona possibilidades para respondentes para expressar livremente as suas observações e agregar dados e informações para a pesquisa. Em cada empresa, as entrevistas gravadas foram constituídas por um diretor operacional, um gerente de produção, três a quatro funcionários do nível operacional. Durante as visitas técnicas, de aproximadamente três horas, vários outros funcionários de nível operacional foram entrevistados, no entanto, essas entrevistas não puderam ser gravadas.

Cada entrevista gravada durou, aproximadamente, uma hora, e as não gravadas, aproximadamente, 5 a 30 minutos. O objetivo das visitas técnicas foi o de recolher informações para triangulação posterior. Todas as entrevistas gravadas foram transcritas e analisadas utilizando técnicas de análise de conteúdo (Krippendorf, 2004; Miles & Huberman, 1994).

A redução dos dados ou codificação seguiu os cuidados sugeridos por Webber (1990) a fim de assegurar a qualidade da pesquisa. Para explorar as rotinas da capability de melhoria contínua, as práticas de cada empresa foram comparadas lado a lado e, posteriormente, avaliadas conforme a sua disseminação. A disseminação é classificada de 0 a 10, onde 0 representa ausência e 10 representa a sua prática em todos os departamentos.

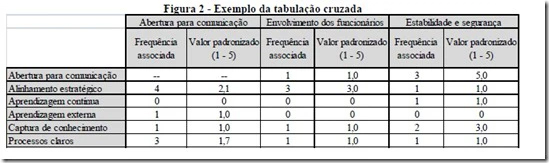

O critério usado é baseado na sugestão de Miles e Huberman (1994) e, também, empregado no estudo de Sousa e Voss (2001) pioneiramente na redução de dados. Para explorar e analisar o aspecto comportamental da melhoria contínua, os dados são reduzidos e, em seguida, a frequência de cada categoria é contada. Todas as frequências estão padronizadas entre 1 a 5 e as que não têm contagem receberam nota zero.

Uma tabulação cruzada é produzida para contar as frequências associadas entre as categorias (veja Figura 2.). As variáveis que têm valores padronizados iguais ou superiores a 3,0 foram consideradas as principais associações com a rotina em questão, por exemplo, “envolvimento dos funcionários” com “alinhamento estratégico”.

Figura 2 – Exemplo da tabulação cruzada

As rotinas da capability de melhoria contínua baseadas no referencial teórico são descritas e analisadas separadamente. Posteriormente as conclusões são realizadas comparando ambos os casos.

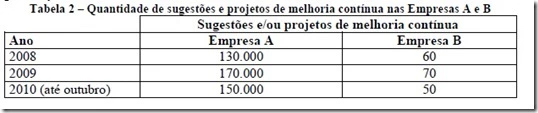

Foi escolhido um caso muito representativo e outro caso regularmente representativo; é possível perceber uma grande diferença entre estes casos em termos de número de sugestões e projetos de melhoria. De acordo com a Tabela 2, a Empresa A é claramente superior em comparação com B, apesar deste fato, os projetos de melhoria contínua na Empresa B são recorrentes ao longo de vários anos o que demonstra um indício dessa capability.

Tabela 2 – Quantidade de sugestões e projetos de melhoria contínua nas Empresas A e B

Esses projetos de melhoria contínua e sugestões não são restritos a produtos e processos de produção, mas também abrange melhoria dos processos administrativos, das instalações fabris e do ambiente de escritório.

Observações empíricas

Empresa A – Caso representativo deste estudo

A Empresa A é uma empresa de médio porte que fornece latas metálicas para indústrias de alimentos, pintura, bebidas. Apesar de esta empresa operar em um segmento da indústria tradicional, onde os produtos são considerados maduros e comoditizados, ela tem surpreendido o setor por diversas inovações de produtos. Desde 1999, os seus produtos tem figurados constantemente no top 3 das premiações do “Cans of the Year Award”.

Quanto a aprendizagem, na Empresa A, cada funcionário tem uma meta de 80 horas por ano de treinamento, formação e educação continuada. Esta meta é acompanhada de perto pelos gestores, onde pode ocorrer em determinado ano um empregado completar pelo menos 40 horas.

Por meio desta meta, criam-se constantemente oportunidades de aprendizagem para captar novos conhecimentos para apoiar os programas de melhoria contínua. Nesta empresa, as oportunidades de aprendizagem contínua também incluem a aprendizagem externa que é baseada em clientes e fornecedores.

A Empresa A tem, em seus procedimentos de ISO, rotinas de visita e coleta de informações, a cada seis meses, nos seus clientes (indústria de tintas) e os clientes finais (varejo). As pessoas encarregadas devem coletar informações sobre o uso dos seus produtos e níveis de satisfação. Essas informações são usadas para melhorar a qualidade dos produtos, bem como dos processos internos.

Além disso, a fim de aprender com os seus clientes, a Empresa A promove anualmente um evento chamado “dia da inovação”, que procura entender as necessidades e tendências dos seus clientes e integrá-los aos produtos da empresa e melhorias de processo. Formalmente, o compartilhamento de conhecimentos é feito através do sistema de ideias. Este sistema registra todas as ideias sugeridas, independentemente da implantação, é atualizado periodicamente e sustentado pela infraestrutura interna de TI.

Além disso, o sistema de ideias fornece uma funcionalidade de pesquisa para os funcionários consultarem soluções baseadas em problemas semelhantes já resolvidos. Adicionando ao sistema, a intensa colaboração entre os funcionários, diálogo e trabalho em equipe desempenham um papel importante no compartilhamento de conhecimentos.

O conhecimento para ser compartilhado, precisa ser capturado primeiramente e uma das formas é via experimentação. De acordo com Marsik e Watkins (2003) e Bessant et al (2001), as experimentações são oportunidades em que a empresa pode aprender com as experiências tanto positivas quanto negativas. Como pode ser observado por um entrevistado desta empresa: “Uma ideia foi aprovada, implementada e não deu certo. Nós não lamentamos. Erros são partes do processo. O erro bem intencionado faz parte do treinamento”.

Na Empresa A, o processo de experimentação é bem controlado por meio de seu sistema de ideias. Existem regras claras para delegar autonomia aos funcionários e incentivá-los para sugerir ideias e implementá-las. Todos os funcionários estão envolvidos para avaliar e aprovar as ideias sugeridas e no caso do resultado abaixo do esperado de uma ideia implementada, novas ideias são sugeridas para corrigir a anterior. Com este processo, o sistema de ideias desta companhia pode ser considerado como um proxy de rotinas de experimentação onde cada ideia pode ser considerada como um experimento micro.

Assim, nesta empresa há cerca de 170 mil micro experimentações sendo realizadas a cada ano, que é, aproximadamente, 460 por dia ou uma experimentação por funcionário a cada dois dias. De acordo com os estudos existentes, a liderança deve estar engajada com os programas da melhoria contínua e devem promover e motivar a participação dos empregados. Na Empresa A, são recorrentes as reuniões formais entre os gerentes da fábrica, coordenadores e operadores visando esse propósito.

As reuniões formais entre os coordenadores e os operadores ocorrem todas as semanas e, diariamente, há várias informais. Os gerentes da fábrica conduzem, mensalmente, uma reunião que alinha os colaboradores com os objetivos organizacionais. Durante esta reunião todos os indicadores de desempenho são discutidos e comunicados, além disso, os gestores reforçam o foco na qualidade, inovação e ideologia participativa da empresa.

Para promover, motivar e envolver os funcionários no programa de melhoria contínua, os gestores adotaram a filosofia da administração participativa. Moralmente, os gerentes motivam os funcionários ao associar a empresa a uma equipe de futebol onde todos são importantes para a competitividade e a vitória pertence à equipe. Formalmente, há um programa de recompensas simbólicas quando as ideias são aprovadas e outra que premia as melhores ideias implementadas. Essas ideias podem ser sugeridas individualmente ou em grupo.

Outro aspecto importante que merece destaque diz respeito aos investimentos em aprendizagem. A Empresa A destina um orçamento relativamente alto para investir na formação e educação continuada. Contribui com as mensalidades dos cursos de pós-graduação dos funcionários, bem como as dos cursos de graduação. Ela também investe em cursos profissionalizantes para atualizar as competências e habilidades das suas equipes técnicas. Conforme observado por um dos diretores: “(a empresa) tem uma verba grande para treinamento assim como cursos formais como mestrado, a gente paga uma boa parte para curso de pós. A empresa custeia entre 50 a 90% do valor em certos casos”.

Quanto ao processo padronizado para detecção e solução de problemas, a Empresa A se apoia, principalmente, no seu sistema de ideias. Este sistema, além de ser uma ferramenta poderosa para detectar e resolver problemas, é, também, um canal de comunicação entre a alta direção e os operadores.

Os problemas são detectados, normalmente, por meio de observações nos postos de trabalho e direcionados pelas metas operacionais. Essas metas são baseadas em qualidade, redução de desperdício, segurança, entrega e produtividade. Se um funcionário detectar uma forma de simplificar o seu trabalho ou de um colega, ele pode sugerir uma ideia, individualmente ou em grupo, para posteriormente implantá-la.

O papel participativo de cada funcionário é claramente definido desde o seu primeiro dia de trabalho na empresa. O departamento de recursos humanos é responsável pela introdução e apresentação da filosofia da administração participativa aos novos contratados. Quanto ao funcionamento do sistema de ideias, a formalização do seu processo funciona como uma espécie do ciclo PDCA.

A fase de planejamento envolve identificar os problemas ou situação de melhoria, estudar o problema, sugerir soluções e submetê-las para aprovação. A implantação da ideia corresponde à fase de execução e possui um intervalo de tempo estipulado de acordo com os tipos de ideias aprovados. Após a execução, os resultados são monitorados, entretanto não necessariamente são exigidos retornos financeiros.

Quando uma ideia não gera resultado como o esperado ou ainda demonstrar sinais para melhoria, outras ideias são sugeridas para o melhoramento. Como declarado por um dos entrevistados: “As ideias submetidas são registradas na nossa base de dados. Elas são enviadas via intranet, internet ou manualmente e depois são encaminhadas para avaliação e cada estágio tem um período, de aprovação de sete dias e implantação é de 30 dias”.

Empresa B – Caso representativo deste estudo

A Empresa B é uma fundição que fornece lotes pequenos e médios de peças para o mercado automotivo pesado. Esta empresa adotou claramente uma orientação à qualidade, além da ISO/TS 16949:2009 e ISO 14000, há uma campanha de qualidade específica que direciona a melhoria contínua além do emprego de diversos processos de qualidade intra departamental e ferramentas tais como 5S, 5W1H, 8D, MSA e controles estatísticos (A.S.Q.C, 2003; Rambaud, 2006).

A cada ano, os gestores desta empresa estabelecem metas de treinamentos para o ano seguinte. Estes treinamentos são baseados em requisitos do cliente e de auditoria, crescimento organizacional e aperfeiçoamentos necessários de competências e habilidades dos funcionários. Nesta empresa, os treinamentos concentram-se no nível de supervisor e de engenharia. Aos operadores da fábrica também são fornecidos cursos de formação, no entanto, a maioria deles são elaborados e ministrados por cada supervisor do departamento.

Apesar do foco menos intenso sobre os operadores da fábrica, é possível observar de que as oportunidades de aprendizado são constantemente criadas. No nível de chão de fábrica, os supervisores estão constantemente disseminando e compartilhando conhecimentos adquiridos nos treinamentos formais e assumindo o papel de “multiplicador do conhecimento”. Além disso, devido à similaridade entre a fundição com as oficinas dos artesãos, os funcionários acumulam conhecimentos tácitos específicos à firma para lidar com as ligas metálicas e seu manuseio na produção.

Quanto ao incentivo à aprendizagem, não há um programa oficial na Empresa B para esse fim. De acordo com os entrevistados, o incentivo varia conforme as experiências dos supervisores e eles normalmente empregam exemplos existentes na empresa para encorajar os funcionários a aprenderem. Eles citam bastante os exemplos dos funcionários que começaram como auxiliar na fundição que, mediante esforço próprio, finalizaram o ensino médio e profissionalizante e hoje atuam como supervisores.

Como não há um programa formal para investir em educação para os funcionários de chão de fábrica, os líderes geralmente tentam auxiliá-los a atingirem as metas de aprendizagem via suporte do departamento de recursos humanos. Algumas dessas ações incluem procurar escolas mais adequadas, liberar os funcionários mais cedo quando estes têm algum compromisso escolar ou reduzir a carga de trabalho nos períodos de prova.

Paralelamente ao programa de treinamento oficial não efetivamente abrangente, a Empresa B também enfrente uma dificuldade relacionada ao arquivamento e registro dos conhecimentos gerados via ações de melhoria contínua. Diversos entrevistados tem observado esta dificuldade: “Bom, as melhorias internas simples devem acontecer sempre, mas não são registradas. Fica registrada quando está no plano de gestão e quando o gestor lembra de fazer isso”. (entrevistado 1); “O problema resolvido pelo chão de fábrica fica muito na cabeça dos funcionários, na memória deles. As melhorias não são divulgadas.” (entrevistado 2); “Muitas vezes você faz a melhoria, implementa e nem registra e eu ainda considero que isso é uma falha,.porque você não tem como mostrar o seu histórico, só que infelizmente a correria do dia a dia não é maravilhosa.” (entrevistado 3)

Apesar da ausência de um sistema de registro de conhecimentos, um comportamento dos funcionários que foi possível observar na visita técnica à Empresa B é a intensa socialização. Este fenômeno é considerado um mecanismo importante para externalização do conhecimento individual e de compartilhamento como sugerido por Nonaka (1994).

A respeito da experimentação, na Empresa B, ela pode ser divida em produto e processo. Como a preparação da liga se assemelha a “cozinhar uma sopa metálica” seguindo uma receita, o desenvolvimento do produto envolve diversas pequenas experimentações para chegar à composição desejada. Como demonstrado por um entrevistado: “A preparação da liga é muito baseada no empirismo, você faz uma mudança particular, produz o molde e depois os componentes, rebarba-os e realiza pequenos ajustes”.

Outras maneiras de experimentação estão associadas ao processo produtivo e são direcionadas pelo sistema de ideias e pelo processo padronizado de solução de problemas. O sistema de ideias provê oportunidades para implementar ações experimentais visando melhoria do processo produtivo e aumento da eficiência ou melhoria do ambiente de trabalho, entretanto, uma vez que as ações experimentais não surtiram os efeitos desejados, essas ações são removidas e o estado anterior é restaurado.

A segunda forma de sustentar a experimentação é por meio do processo de solução de problemas. De acordo com os entrevistados, para considerar um problema resolvido, eles precisam preencher os relatórios de cada estágio do método 8D e, posteriormente, produzir três lotes desprovidos de defeito. Se bem sucedido, a solução é incorporada no processo como melhoria contínua.

Este processo de solução de problemas se assemelha ao ciclo PDCA utilizando as ferramentas da qualidade,;os processos são claramente definidos e padronizados na Empresa B. Como mencionado previamente, a Empresa B é orientada à qualidade e a alta gerencia está engajada nessa missão e promove campanha específica para reduzir constantemente as perdas internas. Os funcionários são envolvidos nessa campanha e são recompensados monetariamente quando as metas são atingidas. Como essas metas são revistas e melhoradas a cada ano, consequentemente, o resultado da melhoria contínua nesta empresa é coordenado, proposital, não aleatório e visando o longo prazo.

Como meio de motivação e promoção das ações de melhoria contínua, os gestores da Empresa B realizam reuniões regulares para comunicar e monitorar os indicadores de desempenho da organização e os diretores convocam, semestralmente, um encontro com os funcionários da fábrica para motivá-los a melhorarem constantemente. O material para esses encontros motivacionais são baseados em dados do desempenho da empresa.

Operacionalmente, existem, imperativamente, reuniões semanais da qualidade para alinhar os indicadores e discutir sobre problemas e eventuais melhorias. Essas reuniões envolvem supervisores, gerentes e funcionários de chão de fábrica designados pelos gestores. Em caso de discussão de problemas detectados, os gestores normalmente envolvem os funcionários responsáveis pelos processos que apresentaram defeitos.

Quando oportunidades de melhoria são detectadas, são criados os projetos de melhoria contínua e estes são conduzidos pelos supervisores, gerentes ou equipes multifuncionais. Os responsáveis pela condução do projeto tem liberdade para formar equipes conforme necessidade. Se um desses projetos exigir um investimento acima de dezenas de milhares de reais, os gerentes e diretores são automaticamente envolvidos.

Em relação aos processos de detecção e solução de problemas, a Empresa B possui um processo claro e padronizado baseado nas ferramentas da qualidade tais como 5W1H, 8D, 5S, diagrama de Ishikawa e técnicas de controle estatístico. Na Empresa B, estas ferramentas são apoiadas por papéis bem definidos dos funcionários para solução de problemas. Apesar disso, um dos entrevistados mencionou que nem todas as vezes os funcionários estão cientes da funcionalidade dos ciclos da melhoria contínua.

Finalmente, outra variável observada é o sistema de ideias para a melhoria contínua. Na Empresa B, esse sistema é baseado em caixinhas de sugestões físicas espalhadas pela empresa. Essas caixas são coletadas uma vez por mês para avaliar e aprovar as ideias pertinentes para implementação. As ideias rejeitadas são comunicadas aos respectivos proprietários e os motivos são explicados e discutidos, já que o retorno é necessário para manter os funcionários motivados para continuarem participando do programa como disse um dos entrevistados. No final de ano existe um evento para avaliar e premiar as melhores ideias implementadas

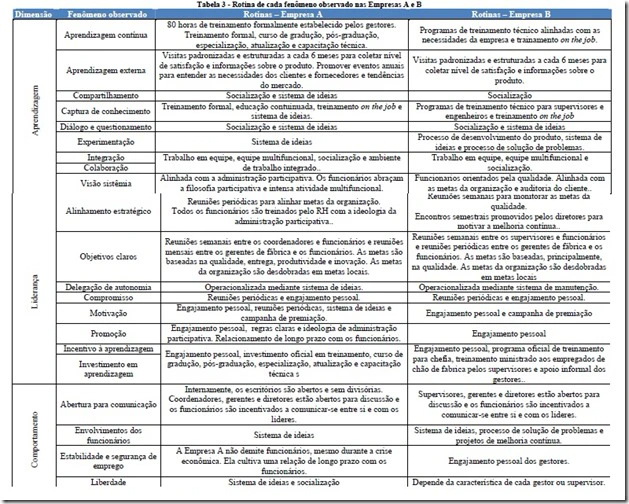

Após a descrição das observações empíricas, os casos são comparados lado a lado na Tabela 3. Como pode se observar, em termos de rotina, ambas as empresas apresentam práticas para cada fenômeno investigado, no entanto, ao analisar a disseminação, nota-se que elas são diferentes.

Enquanto na Empresa A, todas as rotinas e práticas abrangem efetivamente a empresa, na Empresa B, diversas rotinas e práticas possuem limitações quanto à sua pratica nos departamentos e nem todas são efetivamente praticadas pelos funcionários. Um exemplo disso é o “investimento em aprendizagem” como mencionado anteriormente.

Essas discrepâncias entre as duas empresas demonstram que as rotinas e práticas não são suficientes para definir se uma capability de melhoria contínua é ou não bem sucedida na empresa. Pelo contrário, além das práticas, é necessário levar em consideração a abrangência e efetividade dessas práticas.

Tabela 3 – Rotina de cada fenômeno observado nas Empresas A e B

Referências bibliográficas

A.S.Q.C. (2003). Measurement Systems Analysis: Reference Manual: American Society for Quality Control.

Anand, G., Ward, P. T., Tatikonda, M. V., & Schilling, D. A. (2009). Dynamic capabilities through continuous improvement infrastructure. Journal of Operations Management, 27(6), 444-461.

Benner, M. J., & Tushman, M. L. (2003). Exploitation, Exploration and Process Management: The Productivity Dilemma Revisited. Academy of Management Review, Vol. 28(No. 2), 20.

Berger, A. (1997). Continuous improvement and Kaizen: standardization and organizational designs.Integrated Manufacturing Systems, Vol. 8(2), 7.

Bessant, J., & Caffyn, S. (1997). High-involvement innovation through continuous improvement. International Journal of Technology Management, 14(1), 7-28.

Bessant, J., Caffyn, S., & Gallagher, M. (2001). An evolutionary model of continuous improvement behaviour. Technovation, 21(2), 67-77.

Bessant, J., Caffyn, S., Gilbert, J., Harding, R., & Webb, S. (1994). Rediscovering Continuous Improvement. Technovation, 14(1), 17-29.

Bessant, J., & Francis, D. (1999). Developing strategic continuous improvement capability.

International Journal of Operations & Production Management, 19(11), 1106-1119.

Caffyn, S. (1999). Development of a continuous improvement self-assessment tool. International Journal of Operations & Production Management, 19(11), 16.

Choi, T. (1995). Conceptualizing continuous improvement: Implications for organizational change.Omega, 23(6), 607-624.

Gilmore, H. L. (1990). Continuous Incremental Improvement: An Operations Strategy for Higher Quality, Lower Costs, and Global Competitiveness. SAM Advanced Management Journal, 55(1), 21.

Helfat, C. E., & Peteraf, M. A. (2003). The dynamic resource-based view: capability lifecycles.

Strategic Management Journal, 24(10), 997-1010.

Jha, S., Michela, J. L., & Noori, H. (1996). The dynamics of continuous improvement. International Journal of Quality Science, vol. 1(1).

Krippendorf, K. (2004). Content Analysis: An Introduction to its Methodology (2o. ed ed.). Thousand Oaks: Sage Publications, Inc.

Marsick, V. J., & Watkins, K. E. (2003). Demonstrating the Value of an Organization’s Learning Culture: The Dimensions of the Learning Organization Questionnaire. Advances in Developing

Human Resource, Vol. 5(no. 2).

Miles, M. B., & Huberman, A. M. (1994). Qualitative data analysis (2o. ed.): Sage Publications.

Ni, W., & Sun, H. (2009). The relationship among organizational learning, continuous improvement and performance improvement: An evolutionary perspective. Total Quality Management & Business Excellence, 20(10), 1041-1054.

Nonaka, I. (1994). A dynamic theory of organizational knowledge creation. . [Article]. Organization Science, 5(1), 14-37.

Pay, R. (2008). Everybody’s jumping on the lean bandwagon, but many are being taken for a ride. Industrial Week(March 05).

Peng, D. X., Schroeder, R. G., & Shah, R. (2008). Linking routines to Powell, T. C. (1995). TQM As Competitive Advantage. Strategic Management Journal, Vol. 16(No.1), 24.

Rahman, S.-u. (2004). The Future of TQM is Past. Can TQM be Resurrected? Total Quality Management & Business Excellence, 15(4), 411 – 422.

Rambaud, L. (2006). 8D Structured Problem Solving: A Guide to Creating High Quality 8D Reports: PHRED Solutions.

Robinson, A. G., & Schroeder, D. M. (2009). The Role of Front-Line Ideas in Lean Performance Improvement. Quality Management Journal, Vol. 16(no. 4), 14.

Savolainen, T. I. (1999). Cycles of continuous improvement. International Journal of Operations & Production Management, 19(11), 1203-1222.

Schroeder, D. M., & Robinson, A. G. (1991). America Most Successful Export to Japan – Continuous Improvement Programs. Sloan Management Review, 32(3), 67-81.

Schroeder, R. G., Bates, K., & Junttila, M. A. (2002). A Resource-Based View Of Manufacturing Strategy And The Relationship To Manufacturing Performance. Strategic Management Journal, 23, 13.

Sousa, R., & Voss, C. A. (2001). Quality management: universal or context dependent? Production and Operations Management, 10(4), 383-404.

Teece, D. J., Pisano, G., & Shuen, A. (1997). Dynamic Capabilities and Strategic Management Strategic Management Journal, Vol. 18(No. 7), 25.

Weber, R. P. (1990). Basic Content Analysis (2o. ed.): Sage Publication.

Chen Yen-Tsang é engenheiro mecatrônico pela Escola Politécnica (USP) (2001), especialização em estratégia empresaria e gestão de operações pela EAESP/FGV (2008) e mestre e doutor em administração de empresas pela EAESP/FGV (2015); e

João Mário Csillag é engenheiro (ITA), mestre e doutor em Administração de Empresas (EAESP-FGV), Professor Titular aposentado e Ex- Chefe do Depto. de Produção, Logística e Operações Empresariais da EAESP-FGV e membro da Academia Brasileira da Qualidade (ABQ).